中國能源化工行業正處在產業升級的關鍵時刻,行業發展面臨供需矛盾突出、清潔生產壓力增加、安全生產要求嚴格、生產經營成本上升等問題,國企、地方煉廠、合資企業和民營企業構成的多元競爭格局已經形成,企業需要構建綠色、敏捷、高效、可持續的能源運營新範式。伴隨着一批大型能源化工項目的新建以及原有裝置的改擴建,企業信息化建設的需求更加旺盛。隨着新一代信息技術的蓬勃發展,特別是智能製造、數字化轉型等理唸的提出,點燃了企業打造智能工廠的熱情。在此背景下,石化盈科全廠信息化EPC模式應運而生、強勢發展,這一模式已成功運用於中科煉化、古雷石化等多家石油化工企業煉廠的建設,基於工業互聯網平臺架構進行企業信息化頂層設計,打造科學的信息化架構,大大加速了企業的數字化轉型進程。

傳統信息化建設模式痛點

統一規劃不足,設計方案兼容性不佳,容易出現信息孤島。信息化統一規劃和設計不足,不同開發商各自實施缺乏統一標準,缺乏集約化管理,企業後期的應用和維護往往付出更高的代價。

數據無法自動採集,數據應用分析難度大。傳統模式下,信息化與工程建設其他專業的結合不緊密,工程設計期的設備選型、現場傳感器採購等工作往往缺乏與信息化專業的充分銜接,設備數據端口不開放或不支持數據自動採集的情況頻頻發生,嚴重影響上線後信息化應用效果。

協調難度大,進度把控難,實施風險高。在傳統模式下,由於缺乏統一的大型企業信息化項目管理經驗和方法論,在組織協調設計方、實施等參建方協同開展工作方面給業主單位帶來較大工作量,各方協同管理矛盾突出,總體進度、項目質量常常無法全面把控。

全廠信息化EPC的理念

EPC總承包是工程建設領域有效應對技術複雜度高、管理難度大的項目一種成熟模式。當前大型新建、改擴建煉廠的全廠信息化建設同樣具備採用EPC模式的條件。

圖1 同步設計

面對企業智能工廠建設中遇到的各種問題,石化盈科推出了智能工廠全廠信息化建設EPC解決方案,該方案遵循“數據+平臺+應用”的信息化建設理念,按照規劃引領、集約建設的原則組織實施。

規劃引領

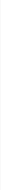

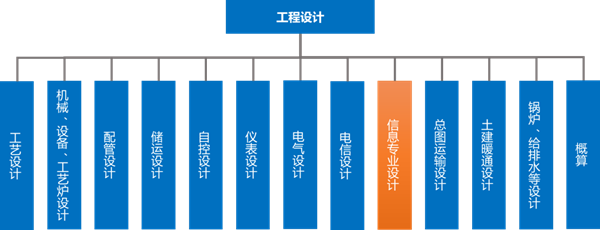

依託體系化、標準化的方法論,從企業戰略出發,深入分析企業現有的業務模式、管理模式、IT資產情況,梳理診斷現狀與戰略目標之間的差距,明確數字化轉型方向和重點場景,提出信息化改造、遷移策略及實現路徑,提出高水平的規劃設計方案,滿足企業業務發展需求,解決核心痛點問題。信息專業作爲工程建設中的重要組成部分,與自控、儀表、電氣等其他專業同步開展規劃設計工作,通過緊密對接,確保銜接一致,及時響應和滿足企業需求。

集約建設

業主單位信息部門、業務部門、設計院、信息化承建單位組建聯合工作組,明確各自職責,以價值爲導向,深度融合,緊密協作;信息化EPC總承包商統籌信息化建設各承建團隊的設計、實施工作,組織業務需求和工程各專業工作對接,組織各IT服務商按照統一規範、標準,統籌推進信息化整體設計、開發實施、上線試運行及整體驗收等各項工作,對信息化建設項目的質量、進度整體負責,實現整體信息化工程的集約建設。

通過全廠信息化EPC建設模式,打造形成數據驅動、迭代開發、平臺賦能、生態協同的信息化建設新模式,幫助企業實現智能工廠的整體規劃、整體設計、整體開發、整體實施和統一交付,支撐信息化建設與工程項目建設同步規劃、同步設計、同步建設、同步投用、同步驗收,與智能工廠運營實現一體化銜接。

數據驅動,迭代開發

引入數據治理理念,圍繞企業的業務架構、應用架構和管理需求,梳理數據資產目錄,確定數據交換關係,規範數據入湖。按照統一的標準,實現數據按需授權和合規共享使用,充分挖掘數據資產價值。按照軟件工程方法論,運用敏捷開發思想,確保信息化規劃、設計、開發、測試、實施、交付實現端到端緊密銜接。明確項目各階段的管理流程、工作標準和規範要求,確保數據貫通,各階段建設成果正向疊加複用,避免信息孤島和杜絕開發返工。

圖2 全廠信息化EPC示例

平臺賦能,生態協作

圍繞企業價值鏈,參考最佳實踐,結合企業實際,設計統一的業務架構、應用架構、數據架構、集成架構、技術架構,爲企業制定應用上平臺的一系列標準、規範等,助力企業全面推進“應用上雲、開發上平臺”。圍繞企業核心痛點,設計數字化轉型場景,開發“百花齊放”的工業APP,實現從單項應用向綜合集成、智能協同應用的轉變。與生態夥伴共同建設工業互聯網平臺,不斷提升平臺化能力和信息化建設應用水平,打造形成以企業爲中心,由平臺服務商、軟件開發商、雲廠商、AI及大數據公司和工程設計院等單位組成,共建、共創、共享、共贏的工業互聯網生態。

全廠信息化EPC的案例

中科(廣東)煉化有限公司

中科(廣東)煉化有限公司(簡稱“中科煉化”)智能工廠採用全廠信息化EPC模式,中科煉化業務部門、信息部門、信息化EPC總承包商石化盈科密切合作,實現了智能工廠支撐工程建設階段的智能化管理、生產開工階段的知識準備和指揮保障、生產運營階段的管理效能提升。業務部門負責整理和優化業務流程,梳理典型應用場景和應用間的數據集成關係;信息部門抓全局設計、抓重要節點,負責技術架構、應用架構、信息安全、標準化、技術方案和產品選型、總體協調管理等;信息化EPC總承包商負責智能工廠整體設計、整體開發、整體實施和統一交付。中科煉化智能工廠應用建設先於人員配備,不受已有組織壁壘約束,應用中附帶的數字化管理理念、先進業務流程、流程角色設置,既指導了後續定崗定編,又在建設之初植入了流程化、數字化思維,在潛移默化中推廣了數字化文化,夯實了數字化組織基礎。

福建古雷石化有限公司

福建古雷石化有限公司是迄今爲止兩岸最大的石化產業合作項目,具備重大的政治意義。作爲全新的煉化一體化項目,立足“打造國際一流化工企業”的目標,採用業界最新的“工程同建”模式開展信息化建設。全廠智能管理綜合系統秉承數字化運營理念,探索數字化技術與傳統行業的深度融合應用,以工業互聯網平臺3.0作爲數字化轉型的加速引擎,通過中臺的組件和服務快速構建應用,以數據流貫通企業經營管理、生產管控、過程控制、邊緣感知各方面,統籌解決碎片化供給和協同化需求的矛盾,大量應用5G、物聯網、數字化工廠、數字孿生等高新技術,打造現代數據中心,向下承接海量數據,實現大數據分析,向上爲頂層業務提供運行和管控平臺,實現多層面智能化應用,促進生產決策準確快速、能源消耗節約、環境友好、生產精細優化,爲開工即卓越提供有力支撐。

總結與展望

以EPC模式開展大型企業信息化建設,IT服務商作爲企業的戰略合作伙伴,早期即參與到工程設計工作,大大提高了信息化建設的效率和效益。中科煉化、古雷石化等企業採取的全廠信息化EPC建設模式,爲行業和同類企業信息化建設提供了實踐參考。

在能源轉型、雙碳目標和數字經濟發展等多種因素影響下,數字化轉型成爲企業轉型升級的必選項,全廠信息化EPC模式因其突出的優勢和給企業帶來的實際效益,必將成爲企業建設智能工廠的最佳模式。