石化盈科全面學習貫徹黨的二十大精神,直面信息科技新挑戰,按照集團公司科技戰略發展的新要求,把科技創新擺在公司發展全局的核心位置,自主研發S Zorb裝置在線實時優化技術,在國內實現首次應用並實現五大應用效果,填補了國內空白。

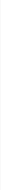

在生產控制類工業軟件中,實時優化RTO軟件處在銜接計劃調度和先進控制的關鍵環節。煉化裝置實施RTO技術,可以實時跟蹤原料性質的變化,在滿足工藝、設備約束的前提下,以產品、公用工程價格爲導向,持續不斷地對裝置進行優化計算,結果既可以開環指導操作優化,又可以與APC相結合實現在線閉環控制,以實現裝置生產達到最佳的經濟效益操作點。

工業軟件已經成爲支撐流程製造產業發展和創新的“國之重器”之一,可謂是“工業之魂”。而目前我國流程製造行業面臨“缺芯少魂”的困境,製造行業高質量發展也正面臨工業軟件短板之痛。流程模擬軟件、先進控制軟件、實時優化RTO軟件是生產裝置優化的引擎,其重要性堪比製造業的芯片,是核心的關鍵工業軟件。目前流程模擬軟件和實時優化RTO軟件完全被國外壟斷,先進控制軟件大部分也被國外壟斷,不但每年需要支付大量外匯,而且嚴重影響工業安全。

石化盈科多年來深耕於生產裝置優化控制技術研究,依託中國石化過程模擬與智能設計重點實驗室,在生產裝置優化控制技術與軟件的自主研發與創新方面,取得了多個方面的突破,打破了國外壟斷。

以中國石化“十條龍”科技攻關“S Zorb裝置在線實時優化技術開發與應用項目爲依託,中國石化濟南分公司、石化盈科、石科院、SEI、華東理工大學組建聯合攻關團隊,以濟南分公司S Zorb裝置爲試點,開發形成國產化在線實時優化成套軟件和技術,在保證脫硫(8ppm)效果且不增加裝置能耗劑耗的情況下,辛烷值損失平均值降低0.46個單位,實現裝置的精細化控制。

爲了能夠在短時間內形成國產化實時優化技術突破,石化盈科基於OPEN流程模擬軟件與PROCET-APC兩大核心工控軟件平臺,與攻關團隊聯合開發了RTO-PLUS優化平臺,依託原料與產品在線分析與過程數據,縱向貫通先進控制、在線模擬、再到控制優化的閉環在線實時優化。通過以下五大效果,實現裝置的智能化控制,與精細化操作,提升裝置運行效益。

第一:物料信息數字化

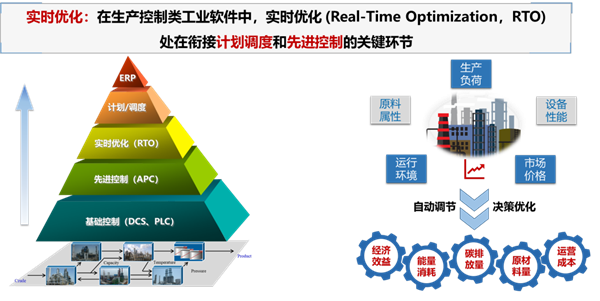

擴充裝置底層數據庫,建設近紅外在線分析系統,將原料與產品信息及時的以數字化方式表徵。實現了原料及產品汽油涵蓋65個指標的在線分析;同時建立Zn2SiO4物相定量方法,進行催化劑的快速定量分析,用數字化方式及時表徵催化劑狀態。

吸附劑失活快速定量分析專家系統

第二:開發全流程機理模型

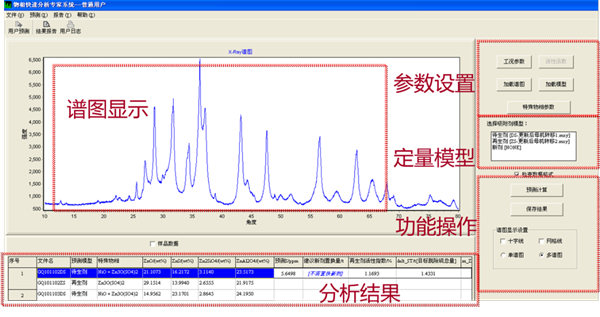

基於石化盈科OPEN流程模擬軟件,建立S Zorb裝置原料及產品278種組分基礎物性數據庫及熱力學數據庫,根據在線分析,簡化爲40種組分集。結合石科院開發的反應-再生機理模型,建立具有良好預測精度的反應-再生模型,可準確地預測計算精製汽油產品的硫含量、烯烴含量,以及辛烷值損失。

在OPEN軟件中開發專屬交互作用參數數據庫、單元模塊,集成S Zorb裝置反應再生機理模型,建立了基於OPEN的II S Zorb裝置全流程模型,進行裝置實時模擬。同時,開發OPEN與RTO平臺通信接口程序,實現OPEN與RTO數據和控制的實時交互。

OPEN全流程模型

第三:建設先進控制系統

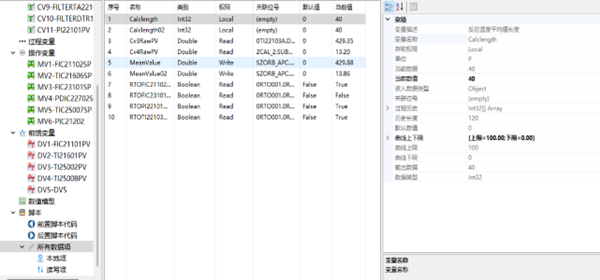

根據RTO整體優化策略,並基於PROCET-APC軟件進行控制器建模、開發軟測量點位、利用平臺控制器自定義功能實現對反應溫度與反應溫升的精確控制,同時實現RTO目標控制與APC範圍控制的靈活自動切換,有效支撐RTO系統實時優化。

PROCET-APC控制平臺

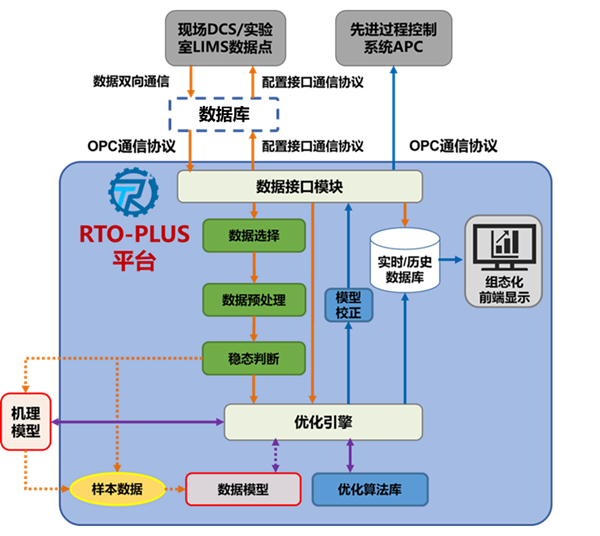

第四:開發國產化RTO-PLUS在線優化平臺

聯合攻關團隊開發了面向流程工業實時優化的RTO-PLUS,是目前國內首款自主可控、支持二次開發的實時優化平臺軟件,具有一站式、可配置、低碼量、靈活性部署等優點,通過簡單拖拉拽方式完成業務工程搭建,包含OPC數據通信模塊、數據預處理模塊、數據穩態判別模塊、智能優化算法模塊、過程模型調用模塊、前端數據可視化顯示模塊的開發。優化平臺實現7×24小時在線實時優化,滿足現場運行的基本需求。

RTO-PLUS平臺架構

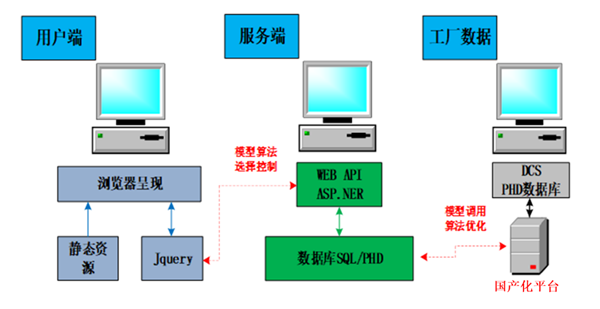

第五:實現全面應用集成

數據接口模塊採用OPC協議實時獲取數據庫數據,通過位點信息對應DCS數據與APC現場數據進行存儲;穩態監測對實時數據進行穩態判斷,判定是否進行算法優化,實時優化模塊實現對Open過程模型的調用,在模型運行期間將現場數據與運行數據進行數據交互,在滿足優化模塊運行條件下根據優化引擎的設置進行週期性模型優化,並對變量數據進行參數整定;優化後數據通過位點上傳存儲至本地過程數據庫,並通過OPC協議採用爬坡模塊上傳至DCS進行數據展示。

系統架構圖

中國石化濟南分公司通過S Zorb裝置在線實時優化系統建設,實現了在不增加能耗劑耗,以及保證精製汽油脫硫效果的前提下,RON辛烷值損失平均降低0.46個單位,實現裝置創效超過3500萬元。該技術的實施提升了S Zorb裝置的運行平穩性,降低了操作人員勞動強度,進一步提升裝置智能化控制水平,實現了裝置的精細化操作,提升了裝置經濟效益。

“十四五”期間,石化盈科在開發形成生產裝置優化控制核心技術與軟件的基礎上,在生產裝置優化控制領域進行深化開發與實踐應用,挖掘市場潛力,努力實現技術與產品系列化,並注重系統集成,逐步實現核心工業軟件的國產化替代工作,爲石化企業智能化建設貢獻核“芯”力量,爲流程行業智能化轉型提供支撐。